瓷磚制造業的自動化革命 邁向智能制造的現在與未來

在工業4.0浪潮的推動下,瓷磚行業正經歷一場深刻的自動化與智能化變革。這場革命已從初級的機械化生產,演進到如今以數據驅動、高度柔性化為特征的智能制造新階段。當前瓷磚行業的自動化革命究竟進展到了什么程度?其核心的智能制造裝備與技術設計又呈現出哪些關鍵趨勢?

一、 自動化進程的當前階段:從單點突破到系統集成

當前,瓷磚行業的自動化已超越早期簡單的機械臂替代重復勞動,進入了系統集成與數據互聯的中高級階段。

- 生產流程的全面貫通:現代化的智能瓷磚生產線已基本實現從原料配料、球磨、噴霧干燥、壓制成型、干燥、施釉裝飾、燒成到分級打包的全流程自動化。AGV/RGV小車、自動化立體倉庫和智能輸送線將各工位無縫連接,形成了連續、高效的“黑燈”生產單元。

- 核心工藝的智能化升級:

- 壓機與布料系統:大噸位壓機配備AI視覺識別和自適應控制系統,能實時調整壓力與填料量,確保磚坯厚度與密度均勻。智能布料系統可實現微粉、多色料、功能性顆粒的精準、復雜圖案布料,滿足個性化定制需求。

- 施釉與裝飾:數碼噴墨打印技術已成為絕對主流,其打印精度、色彩還原度和靈活性遠超傳統滾筒印花。最新的設備支持功能性墨水(如釉料、膠水、閃光顆粒)的混合打印,并能與釉線機器人、數碼噴釉系統協同,實現立體釉面效果。

- 燒成環節:窯爐普遍配備智能溫控系統,通過遍布窯體的傳感器網絡和先進算法,實現窯內溫度、氣氛的精準、動態控制,顯著降低能耗,提升產品一致性。

- 質檢與分選的革命性變化:基于高分辨率工業相機和深度學習算法的AI視覺檢測系統已大規模應用。它們能以遠超人工的速度和精度,實時檢測磚面的色差、裂紋、針孔、變形等缺陷,并自動指揮分選和打包系統,實現精準分級。

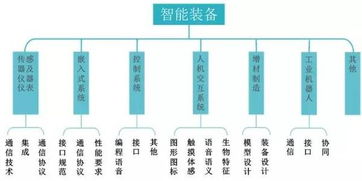

二、 智能制造裝備及技術的核心設計方向

推動這場革命的技術裝備,其設計理念正朝著 “感知-分析-決策-執行” 的智能化閉環演進。

- 工業互聯網(IIoT)與數字孿生:

- 裝備設計:新一代生產設備內置大量傳感器,可采集設備狀態、工藝參數、能耗、產量等全維度數據。通過工業網關,數據實時上傳至云端或邊緣計算平臺。

- 技術核心:構建工廠的 “數字孿生” 模型,在虛擬空間中映射整個物理生產線。設計師和工程師可以在數字模型中模擬工藝、優化流程、預測設備故障(預測性維護),并在實際投產前驗證效果,極大縮短調試周期,降低試錯成本。

- 人工智能與大數據分析:

- 裝備設計:AI算法被深度嵌入控制系統。例如,在噴墨打印機中,AI能自動校準噴頭、優化墨路;在檢測系統中,通過持續學習缺陷樣本,不斷提升識別準確率。

- 技術核心:利用大數據平臺分析歷史生產數據、原料數據、質量數據,建立工藝參數與最終產品質量的關聯模型。系統能自動推薦甚至自動設定最優工藝配方(如釉料配方、燒成曲線),實現 “以質定產” 的智能化生產。

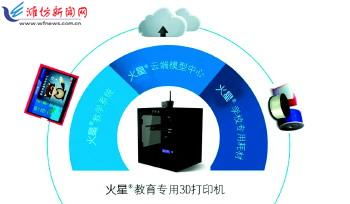

- 柔性化與個性化定制:

- 裝備設計:模塊化的生產線設計成為趨勢。例如,可快速更換的噴墨打印模塊、靈活的機器人施釉單元,使得同一條生產線能在極短時間內切換生產不同規格、花色、工藝的產品。

- 技術核心:通過MES(制造執行系統)與ERP、CRM系統的集成,客戶的小批量、個性化訂單可直接驅動生產排程。從設計圖到生產數據的轉換完全自動化,真正實現 “一張起訂、快速交付” 的C2M模式。

- 機器人與協同自動化:

- 裝備設計:高負載的六軸機器人用于搬磚、碼垛;高精度的協作機器人則用于精細的釉料涂抹、輔助質檢、樣品搬運等。它們與AGV、智能倉儲系統協同工作。

- 技術核心:機器人不再孤立工作,而是作為智能工廠“細胞單元”的一部分,通過統一的調度平臺接受指令,實現多機協作與動態路徑規劃。

三、 面臨的挑戰與未來展望

盡管進展顯著,但全面智能化仍面臨挑戰:老舊生產線改造的巨資投入、跨品牌設備的數據協議互通、兼具IT與OT知識的復合型人才短缺、以及海量數據的安全與治理問題。

瓷磚行業的智能制造將向更深的層次邁進:

- 全產業鏈協同:從礦山原料到終端鋪貼的全程數據可追溯。

- 云制造與共享工廠:基于云平臺的產能共享與協同制造模式可能出現。

- 人工智能的創造性應用:AI不僅用于優化和控制,還可能參與瓷磚花色、紋理的原創性設計。

- 綠色智能制造:自動化技術與清潔能源、循環工藝更緊密結合,實現經濟效益與環境效益的統一。

****

瓷磚行業的自動化革命已步入以“互聯、數據、智能”為特征的深水區。智能制造裝備的設計重點,已從單機效率轉向系統協同與數據價值挖掘。這場變革不僅重塑了生產模式,更在重新定義瓷磚產品的可能性與行業的競爭力格局。擁抱這場系統性革命,已不再是選擇題,而是關乎未來生存與發展的必修課。

如若轉載,請注明出處:http://m.caidown.cn/product/63.html

更新時間:2026-02-20 13:58:02